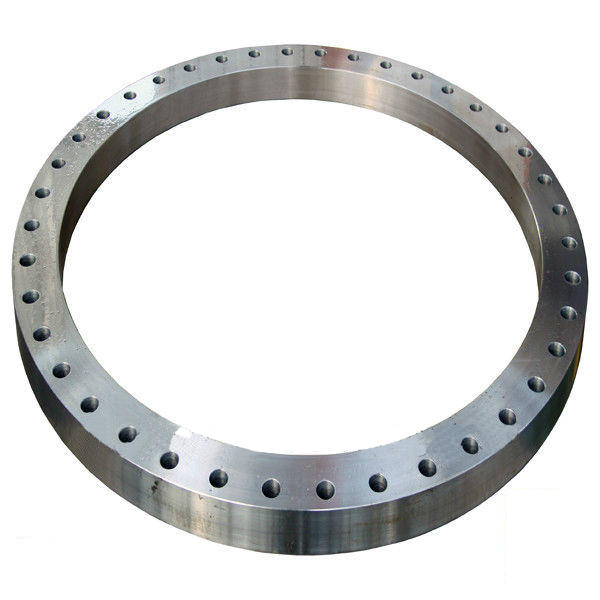

【中国锻件网】伴随着一阵阵“哐当”、“哐当”的巨响从江苏江阴国光重型机械有限公司的锻造车间传出,一件圆形铝合金锻件正在19500吨油压机的挤压下逐渐成型。该锻件直径为8.7米,是我国某新型号火箭上的重要零部件之一。

运载火箭的研制水平直接影响一个国家航天事业的发展,而火箭贮箱用铝合金环件是某型号火箭重要结构件之一,其受力状态复杂、力学性能要求高,对制造工艺有着很高的要求。国际上,该环件的制作通常采用分段型材拼焊方案,该方案的优点是材料来源相对简单,可获得性高,技术难度小,但焊接接头强度低,存在焊接变形、残余应力大、形状和力学性能一致性差等缺陷。为了克服这些弊端,发达国家纷纷研发整体锻环,且已成功获得直径5米左右的整体环,并开始研发直径8米以上的整体环。超大直径铝合金锻环已经成为制约我国高性能贮箱制造技术发展的一个瓶颈。

经过在全国范围内广泛调研考察,与多家重型机械企业洽谈,并根据各家企业特色权衡创新能力、综合能力等各种因素,中国某航天研究所于2013年最终确定江阴国光重机为合作伙伴。承接这一大型整体环锻件研制任务后,江阴国光重机组织力量集中攻关,针对铝合金锻件始锻温度低、锻造温度区间小等特点,制定了专门的锻造工艺,开发了新的工装,确定了相应成型办法。由于锻件对压机要求非常高,企业充分发挥设备优势,通过工艺研发,较好地实现了超大规格整体环的“形-性”协同控制,满足了某型号火箭环形锻件的尺寸精度和性能要求。

目前,江阴国光重机已经成功试制出件锻件样品,其余两件样品正在紧张试制中。该锻件的试制成功,使我国自行研制8米以上铝合金环件取得了突破性进展,可以大大缩短了我国在大型铝合金环件领域与发达国家之间的差距。江阴国光重机负责人表示,企业正与中国某航天研究院探讨新的合作项目,通过展开深入合作,提升企业的市场核心竞争力,以赢得发展新优势。

此次锻造火箭贮箱用环件的油压机是江阴国光重机自主研发的,它将我国锻件能力从原来的400吨提高到了现在的450吨,可有效缓解我国航空航天、船舶及机械制造等行业急需大型锻压产品的紧缺局面,使我国大型锻压装备的研制水平位于国际前列。