模锻件的结构工艺性

模锻主要靠锻模模膛使坯料成形,锻件形状比较复杂。但为减少制模成本和简化模锻工艺,设计模锻零件时,应根据模锻特点和工艺要求,使零件结构符合下列原则,以便于模锻生产和降低成本。

(1)模锻零件必须具有一个合理的分模面,以保证模锻件易于从锻模中取出,又利于金属充填、减少余块和敷料,锻模容易制造。

(2)与分模面垂直的非加工面应设计出模锻斜度,以利于从模膛中取出锻件。非加工面的交接处应采用圆角过渡,以利于金属在模膛中流动充填和防止产生应力集中。

(3)应避免筋的设置过密或高宽比过大,以利于金属充填模膛。

(4)为了减小变形抗力,使金属容易充满模膛和减少工序,零件外形力求简单、平直和对称,尽量避免零件截面间差别过大, 腹板过薄(如图5—50所示),或具有薄壁、高筋、凸起等结构。图5—50a所示零件的最小截面与截面之比如小于O.5就不宜采用模锻方法制造。此外,该零件的凸缘薄而高,中间凹下很深也难于用模锻方法锻制。图5—50b所示零件扁而薄,模锻时薄的部分金属容易冷却,不易充满模膛。

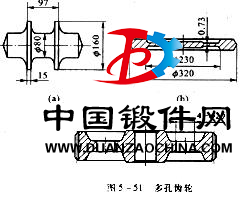

(5)在零件结构允许的条件下,设计时应尽量避免深孔或多孔结构,以利于制模和减少余块,如图5—51所示的四个Φ20mm的孔就不能锻出,只能用机械加工成形。

(6)形状复杂件宜采用锻—焊、锻—螺纹连接等组合结构,以简化模具和减少余块,简化模锻工艺,如图5—52所示。

(7)由于模锻件尺寸精度高和表面粗糙度值低,因此零件上只有与其他机件配合的表面才需进行机械加工,其他表面均应设计为非加工表面。