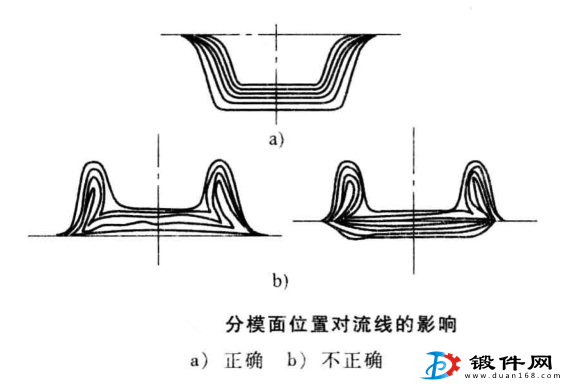

对于铝合金锻件在选取分模面时,除了与钢锻件在选取分模面所考虑的因素相同外,特别还要考虑到变形均匀,若分模面选取不合理,容易使锻件的流线紊乱,切除毛边后流线末端外露,而且铝合金锻件更容易在分模面处产生穿流,穿肋裂纹等缺陷,从而降低其疲劳强度和抗应力腐蚀能力。分模面,以反挤法成形,流线沿着锻件的外形分布,是理想的。分模面,以压人法成形,在内圆角处容易形成折叠、穿流以及不均匀的晶粒结构,是不好的。

铝合金锻件在锻造过程中的表面氧化、污染以及金相组织变化不明显,所以机械加工余量应当比钢、钛合金、高温合金小一些。

铝合金的粘附力大,在实际生产中为了便于起料,通常采用的模锻斜度为7°。在有顶出装置的情况下,也可采用1°-5°。

对铝合金锻件来说,设计圆角半径尤为重要,小圆角半径不仅使金属流动困难、纤维折断,而且会使锻件产生折叠、裂纹,降低锻模寿命。所以在可能允许的条件下应尽量加大圆角半径。铝合金锻件的圆角半径一般比钢锻件大。为了防止铝合金锻件切边后在分模线上产生裂纹,其锻模的毛边槽桥部高度和圆角半径要比钢锻件锻模大30%。

铝合金不适宜采用滚压和拔长模膛。因为在滚压和拔长制坯中,易使毛坯内部产生裂纹。一般多采用单模膛锻模。特别对形状复杂的锻件,更要采用多套模具,多次模锻。使简单形状的毛坯逐步过渡到复杂形状的锻件,这样易使金属流动均匀,充填容易,纤维连续。

由于铝合金的粘附力大,流动性差,要求对模具工作表面进行仔细抛光,磨痕的方向顺着金属的流动方向,模具工作表面粗糙度办达到1.6以上。

为了减少锻件模具工作表面的表层热应力,有利于金属的流动和充满模膛,确保终锻温度,模具在工作前必须进行预热,预热温度为250-400℃。