一、辗环工艺的工作原理

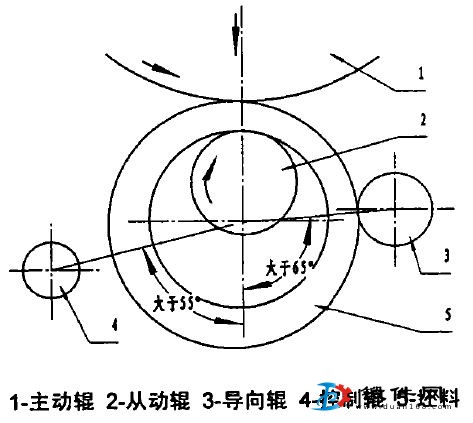

辗压工艺设计塑性加工理论、材料力学、理论理学、流体力学、模具设计、计算机数值模拟等众多领域,因此影响因素多、技术难度大。辗环是在专门的扩孔机上进行的。扩孔机上一般有四种辊轮:主动辊1、从动辊2、导向辊3、控制辊4,其工作过程如图1-2所示。将加热好的环形坯料5套在从动辊2上,主动辊1-面带着环坯旋转一面靠油压作径向送进,使坯料受压延伸,壁厚减小,内外径同时增大。导向辊3始终靠在工件上,其余各辊都靠摩擦力旋转。根据生产经验,导向辊3与主轴线夹角应大于65°,控制并随着工件直径增大而外移。它的作用是使工件转动平稳,并对工件整形。当工件外径达到所需尺寸时,工件与控制辊4接触发出信号使主动辊1回程,扩孔结束。电机只带动主动辊旋转,其它辊是被动旋转的。控制辊与主轴夹角应大于55°。辗环工艺必须采用合适的辗扩比K和每转压下量,才能保证整个扩孔过程始终满足坯料的咬入条件,使辗压能稳定进行。

由以上可知辗环工艺是轧制技术与机械零件制造技术的交叉结合,因此它还具有咀下特点:

1、主动辊与芯辊直径尺寸相差悬殊;

2、主动辊做主动旋转轧制运动,芯辊做从动旋转轧制运动,且它们的转速不同;

3、旋转轧制运动与直线进给运动相互独立;

4、径向轧制运动与端面轴向轧制运动相互制约,并都受到导向运动的约束和干涉;

5、轧制中环件毛坯反复多次通过型腔逐渐减少的轧制孔型;

6、环形锻件变形区几何边界是复杂的、不稳定的,变形的热、力条件也是动态变化的。

由于这些特点,环件辗扩不仅受到静力学、运动学和动力学因素的影响,而且还受到这些因素的耦合影响,因而环件轧制变形就有高度的复杂性。另外,环件辗扩不仅表现出了普通平板轧制、异步轧制、多道次轧制的性质,而且还表现出了这些轧制的耦合性质。

二、辗环工艺的特点

辗环是近期才发展起来的一种成形工艺,主要用于生产环形件。与锻造成型相比,辗环工艺有较大的经济技术优越性,主要表现在:1、需要的设备吨位小

由旋转模其对毛坯局部连续的施压成型,与模锻的整体加压成形相比工具与工件接触面积小,变形力小,选用小吨位的设备就可以制造较大的环件,扩大了环件成型的范围。例如,直径φ400mm左右的汽车后桥从动齿轮坯,需80000kN以上的模锻压力机制造,而辗环压力机仅为600kN左右:辗环能成形直径φ10000mm、高度为4000mm的原子能反应堆容器加强环,这是其它压力加工方法难以成型的。

2、材料利用率高

与模锻相比,辗环制坯只需要冲小孔,所以冲空连皮小,又没有模锻所必要的飞边及拔模斜度,环件截面尺寸形状更接近于成品,既减少了切削加工量,又节约了原材料。

3、内在质量优良

辗环变形是径向压缩、轴向延伸,环件金属纤维沿圆周连续排列,往往与环件使用中的受力和磨损相适应,所以辗环产品的强度高又耐磨,内在质量优良。

4、劳动条件好

与一般锻造相比,辗环时无冲击、无震动、噪音小,劳动条件有很大的改善,易于实现机械化和自动化。

5、生产成本低

辗环工艺具有材料利用率高、机加工机时少、生产能耗低、轧制孔型寿命长等综合优点,因而生产成本较低。德国制造巾3500mm×110mm×90mm的碳钢环件,自由锻比轧制生产成本高77%,火焰切割比轧制生产成本高16%。前苏联统计,环件轧制与自由锻相比,材料消耗降低40%-50%,生产成本降低75%。用环件轧制生产EQ140汽车后桥从动锥齿轮锻件,相对于模锻成型单件材料消耗降低5kg,生产成本降低20%。

6、生产率高

辗环轧制设备的轧制速度通常为1-2m/s,轧制周期一般为10s左右,最小周期已达3.6s,生产率已达1000件/h,大大高于环件锻造和火焰切割,也高于模锻生产率。

三、辗环的应用

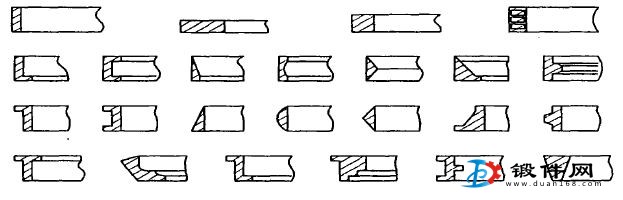

目前辗环工艺在国内外的应用都比较广泛,如火车轮毂、轴承内外套圈、齿轮圈、衬套、法兰、起重机旋转轮圈及各种加强环等。加工的零件尺寸和重量范围都比较大:直径自40mm-10000mm,高度自10mm-1000mm,重量自0.2kg-82000kg,具有多种形状的截面,其典型的例子如图1-3所示。环件的材料通常为碳钢、合金钢、铝合金、铜舍金、钛合金、钴合金、镍基合金等,常见的环件轧制产品有火车轮毂、轴承环、齿轮环、衬套、法兰、燃气轮机环、起重机旋转轮环、核反应堆容器环及各种加强环等。

辗环过程要完成径向变形和轴向变形,但一般主要是径向变形,需要有制坯工序。制坯工步一般包括下料、加热、镦粗冲空和冲连皮。毛坯的尺寸和形状是获得合格的辗环工件的决定因素之一。用模锻压力机和摆动辗压机进行制坯,可以基本完成辗环工艺所需要的毛坯形状的轴向变形,达到精辗的目的。

辗环还可以作为制坯工序和摆动辗压工艺的联线,成形各种截面形状的环件。这样由于辗环完成径向变形,摆动辗压完成轴向变形,就可以制造各类截面的环件.辗环和摆动辗压联线,具有更大的优越性。