锻件金属材料在加热过程中产生的缺陷有氧化、脱碳、过热、过烧 及内部裂纹等。

(1)氧化钢在加热过程中,尤其是加热到高温时,其表层的 铁会和炉气中的氧化性气体(如。2、CO2、压0、SO2等)发生 剧烈的化学反应,使钢的表层金属氧化变成氧化皮。

影响氧化的因素有:炉气成分、加热温度、加热时间与钢的化 学成分。

氧化皮的危害:造成钢料的烧损;影响锻件表面质量;降低模 具使用寿命。

减少氧化的措施:尽量釆用快速加热以缩短加热时间;不同的 加热阶段釆用不同的炉内空气量(即采用不同的火焰);保证燃料 完全燃烧;对坯料进行均湿时,应使炉内保持微正压,以防止冷空 气被吸入;坯料在保护性气体或惰性气体中加入及坯料涂刷保护层加热。

(2)脱碳 钢在高温加热时,表层中的碳和炉气中的氧化性气 体(如。2、COz、HzO等)及某些还原性气体(如H2)发生化 学反应,造成钢料表层的含碳量减少。

影响脱碳的因素:炉气成分、加热温度、加热时间及钢的化学成分等。

脱碳的危害性:脱碳后,在锻造过程中易出现龟裂,表面硬 度、强度和耐磨性、疲劳强度均降低,导致长期受交变载荷作用的 零件过早地断裂。当脱碳层厚度大于机械加工余量时,会影响锻件 的质量。

防止脱碳的措施:前述减少氧化的措施同样可以用于防治脱碳。

(3)过热过热是指钢料的加热温度超过规定温度,或在高温 下保温时间过长,引起奥氏体晶粒急剧长大的现象。

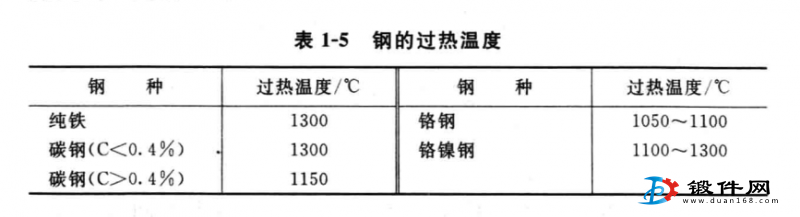

不同钢种对过热的敏感程度不同,软碳钢对过热的敏感性最 小,而合金钢则容易过热,在对过热敏感的钢种中,以镣铭钥钢最 为突出,见表1-5。

钢的过热与化学成分、冶炼方法、锻造温度、热变形量、锻后 冷却速度及炉温均匀性等因素有关。因始锻温度过高或加热时间过 长引起的过热,虽然经锻造变形可以破碎过热粗晶,但往往受锻造 变形量及变形均匀性的限制,对于较严重的过热,锻造变形也不易 完全消除。所以应确定安全的始锻温度,以防止产生过热。至于过 烧,由于锻造加热温度更高,钢的晶粒极为粗大,且氧原子沿晶界 侵入,形成网络状氧化物及易熔氧化物共晶,使晶粒间的结合力大大减弱,在随后热变形时极易产生开裂。

(4)过烧 钢的过烧温度比熔点低100?150P,过热温度又 比过烧温度低约5or,所以钢的始锻温度一般应低于熔点(或低 于状态图固相线温度)150?200P。

防止过热或过烧的措施:按照金属坯料的化学成分与尺寸,制 定正确、合理的加热炉规范;测温或控温的炉表要准确无误;尽量 减少炉内的过剩空气量,高温下调节成弱氧化性炉气成分;坯料装 炉应距烧嘴或电阻丝有一定距离,坯料与火焰不允许直接接触以防 局部过热或过烧。

(5)内部裂纹钢锭或钢坯在加热过程中,由于表里温差就形 成了温度应力。温差越大,所产生的温度应力也就越大。同时,因组织状态的转变,金属的体积发生变化,形成了附加应力即组织应力。这两种应力受加热速度的影响,综合作用的结果可能超过金属 的强度极限,使金属芯部产生内部裂纹,导致废品的产生。

防止内部裂纹的措施:合理制定加热规范并在生产中严格执行规 范,尤其是大型钢锭或钢坯加热时。裂纹一旦出现,钢料即报废。