现在国内工程机械行业普遍使用的45钢管由于碳含量高,反映焊接性能的碳当量就比较高,在焊接过程中必须采取预热、焊后保温、焊后热处理等措施,才可以消除焊接缺陷。在实际生产过程中,由于液压油缸缸体锻件的结构与加工工艺的限制,很多时候无法满足这些热处理要求,于是就不可避免地在液压油缸缸筒焊接部位产生较多的焊接缺陷。工程机械的很多故障和用户反馈的质量意见, 都是涉及液压油缸缸筒的焊接部位。

随着我国工程机械行业的迅速发展,重型汽车起重机、泵车等工程机械对液压油缸缸体锻件材料的强度、韧性和焊接性能方面的要求越来越高。45钢管是一般结构用钢,属于中碳钢,与35钢管相比,仅仅是通过增加碳含量来达到提高钢管强度的目的。可是此种材料由于碳含量增加,焊接性能也就同时降低。而Q345B合金钢管的屈服强度、断后伸长率和冲击吸收功,均与45钢管接近,完全能够满足起重机的使用要求。

因此,可选择Q345B合金钢管(简称Q345B钢管)替代传统的45钢管生产起重机上的液压油缸缸筒。

取45钢管法兰和Q345B钢管试样进行对焊 ,某公司试验Q345B钢管的材料成分和力学性能数据均为实际检验数值,而45钢管的数据为GB/T 8162—2008《结构用无缝钢管》标准的要求值),坡口形式为U型,焊接方法为气体保护焊,保护气体成分为80%Ar+20%C02, 焊丝选用EK50-6药芯焊丝,焊丝直径1.2 mm。焊接后通过对比分析焊缝在45钢侧和Q345B钢侧不同区域的显微组织形貌,进而比较材料的焊接性能的优劣。

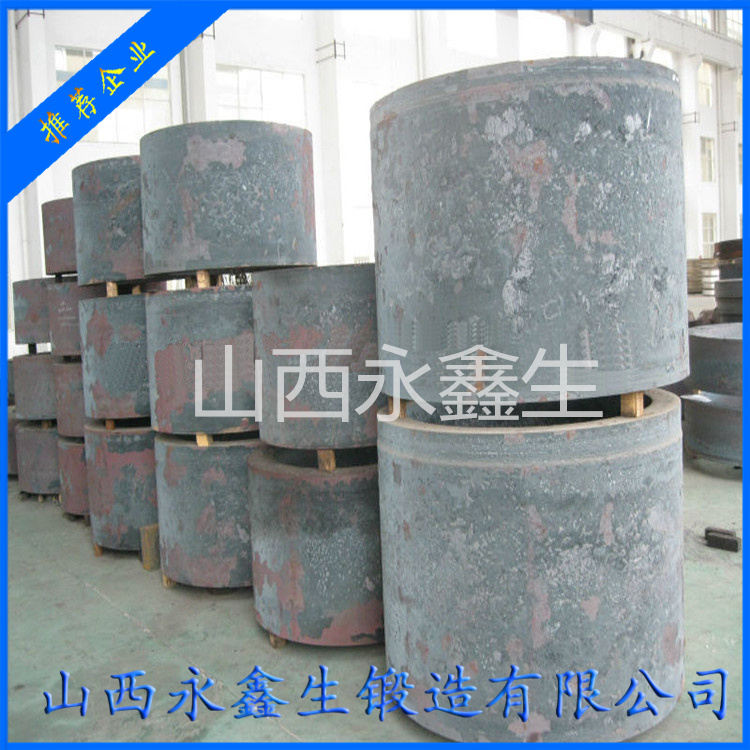

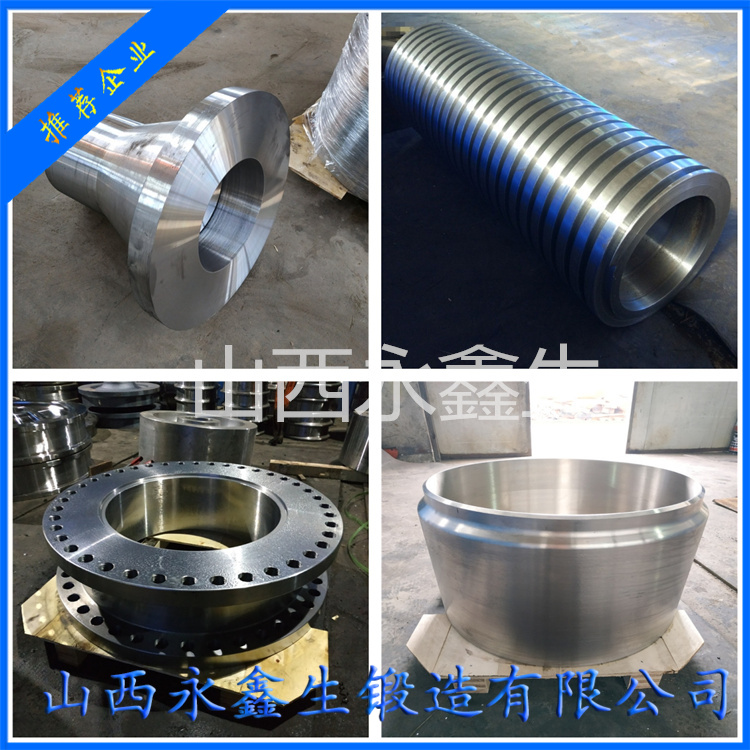

分别采用45钢管和Q345B钢管(规格为?152 mmxl6 mm)用于小批量试制汽车起重机支腿液压油缸缸筒,其加工工艺流程为:下料—矫直—粗车外圆至?150 mm—焊接法兰—刮削内孔—粗车— 精车。法兰焊接时的焊接方法、焊接参数与加工试样时相同,法兰材料均为45钢管。基于加工工艺要求,内孔刮削后需将法兰一侧的焊缝车削至焊缝中心,使得焊缝中的焊接缺陷暴露出来。通过小批量试生产,统计不同成分的钢材在焊接过程中产生的焊接缺陷数量,从而分析得出钢材成分对焊接性能的影响

缸筒材料为45钢管时,出现焊接气孔的几率约为30%,两种类型的焊接缺陷都会出现;而采用Q345B钢管焊接时,出现焊接气孔的几率不足10%,且未出现连续的链状气孔。因此,通过小批量生产试制证明,采用Q345B钢管替代45钢管后焊缝中的焊接缺陷降低了,有利于提髙汽车起重机液压油缸的安全可靠性。

为了验证两种材料的液压油缸缸筒对汽车起重机性能的影响,在试验场汽车起重机吊重情况下, 针对两种材料的支腿液压油缸安装在车左侧与车右侧分别测量了液压油缸的变形情况。从测量数据可以看出,45钢管和Q345B钢管的缸筒在试车时变形量相当,无明显变化,变形量均为 0.03-0.08 mm,变形率为0.05%左右,均能够满足汽车起重机工况要求。

Q345B钢管的屈服强度与45钢管接近,但是其断后伸长率和冲击吸收功这两项韧性指标优于45钢管,完全能够满足汽车起重机的使用要求,

Q345B钢管可以代替传统的45钢管,广泛应用于汽车起重机的变幅液压油缸、伸臂液压油缸乃至工程机械其他液压油缸上。

在没有大幅度增加成本的前提下,采用 Q345B钢管提高了缸筒焊接性能,减小焊接缺陷达到50%以上;提高了缸筒的断后伸长率,保证了缸筒的韧性,减小了缸筒发生脆性断裂的危险。

Q345B钢材管缸筒同时解决了强度性能与焊接性能问题,达到国内领先、国际同类材料的先进水平,从而克服了我国目前一直使用普通结构钢管制造工程机械液压油缸缸筒的不利局面,使我国液压油缸行业特别是工程机械液压油缸产品质量整体水平有一个较大的提升。