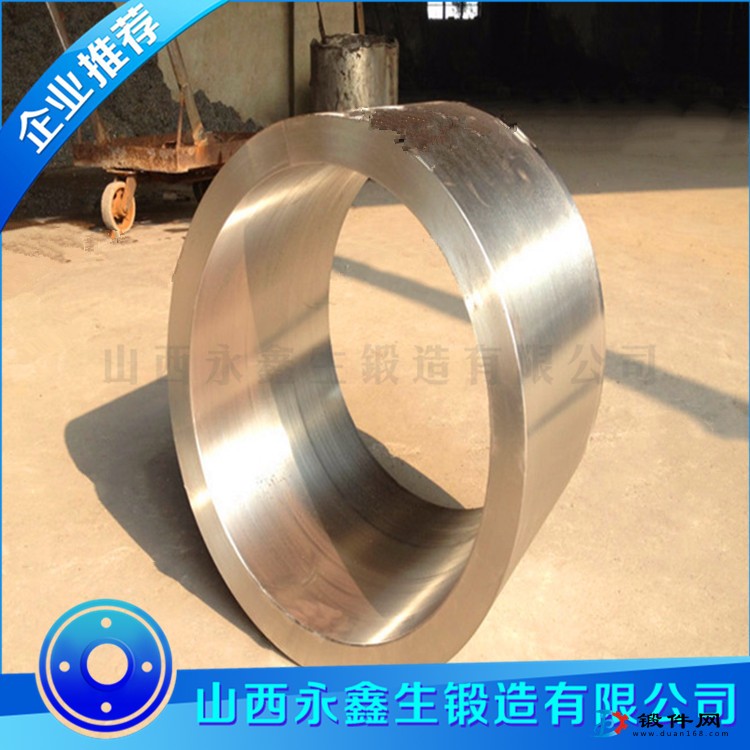

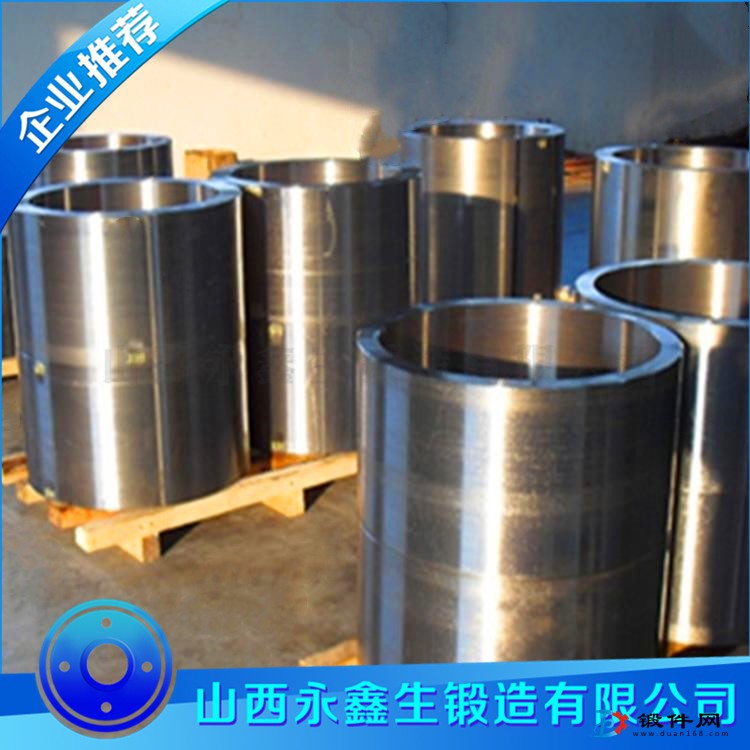

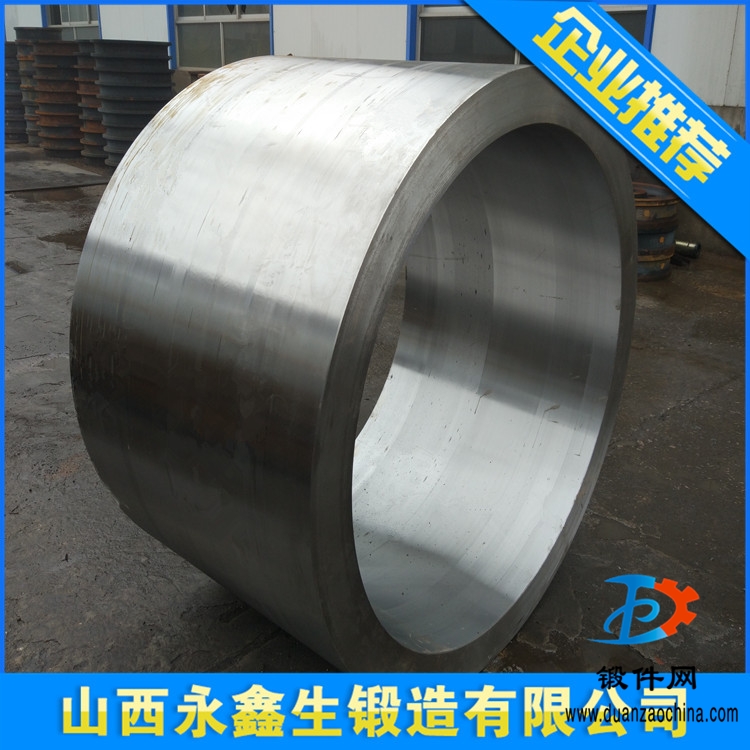

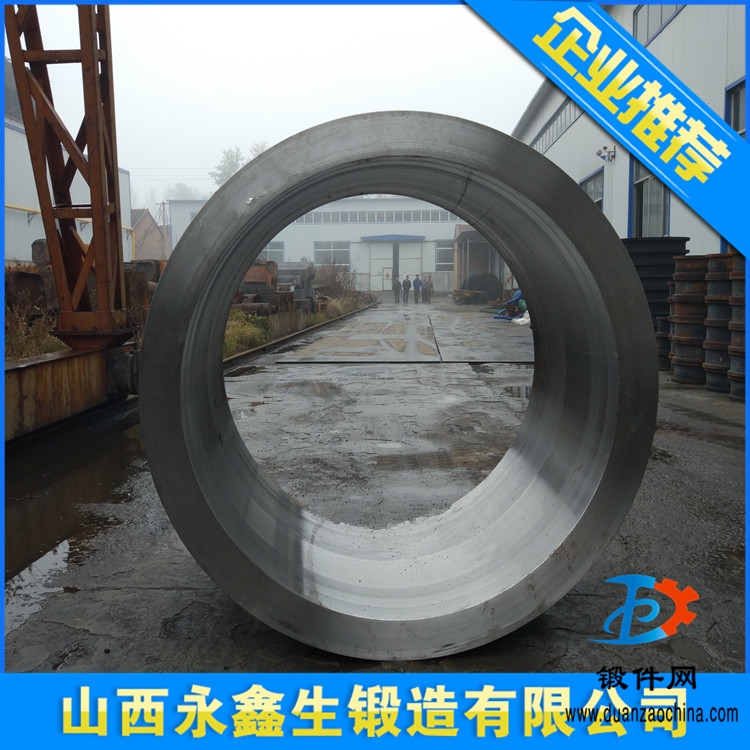

筒类锻件是锻件种类的一种锻造件,在重型装备制造中,根据工作需要和使用要求,很多零件的外形都设计成筒类型,并要求才用锻造成形。在自由锻造中,为节约制造成本,减少毛坯加工余量,筒类锻件均采用芯棒拔长。对于薄壁筒体锻造难度非常大,也容易出现质量问题。

筒类锻件的自由锻造工艺流程为:下料→镦粗→冲孔→芯棒拔长。

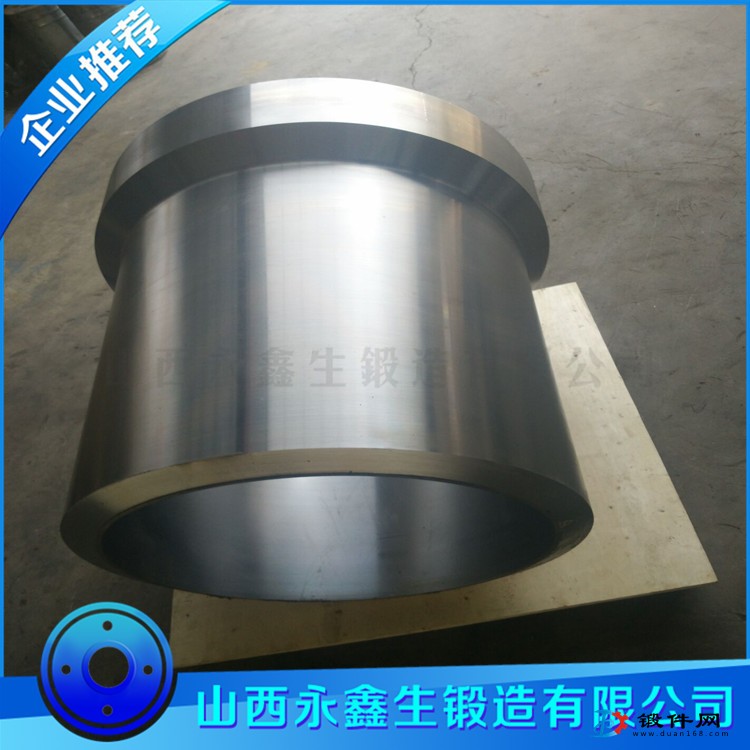

筒类锻件是压力容器中的重要组成部分,在生产实践中,可提高筒类锻件表面质量的措施有以下4种:

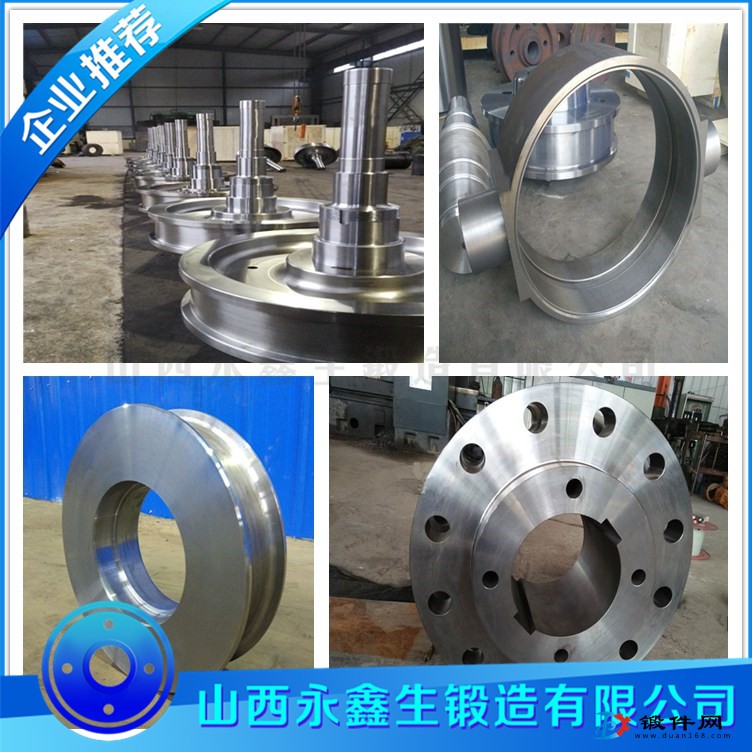

1、清除氧化皮。在加热垫铁上铺是石棉毡,阻断坯料与加热垫铁上氧化皮的粘连,利用特种吊钳合抱在筒节有氧化皮的部位,操作车夹持马杠反复旋转,带动筒节旋转将粘连的氧化铁皮刮下。

2、为了避免料温不均造成长短面和椭圆,可以采用将坯料保温一定时间后,旋转一定角度再进行保温。

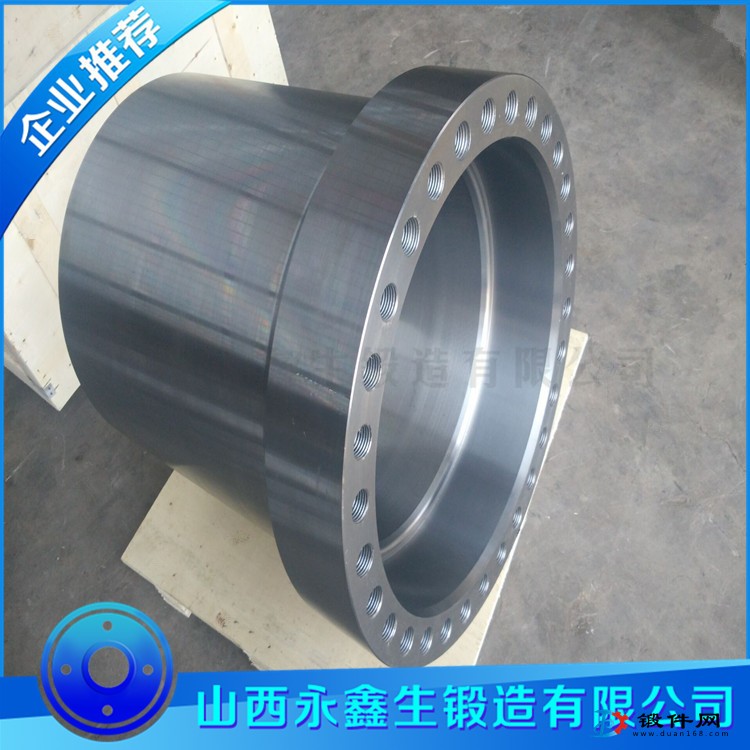

3、设计专用漏冲脱附具彻底避免端面折伤产生;坯料冲孔结束后采用吹氧的方式将飞边彻底清除。

4、采用立料装置将出成品后的筒节竖立放置,避免筒节由于自重使椭圆度增大。

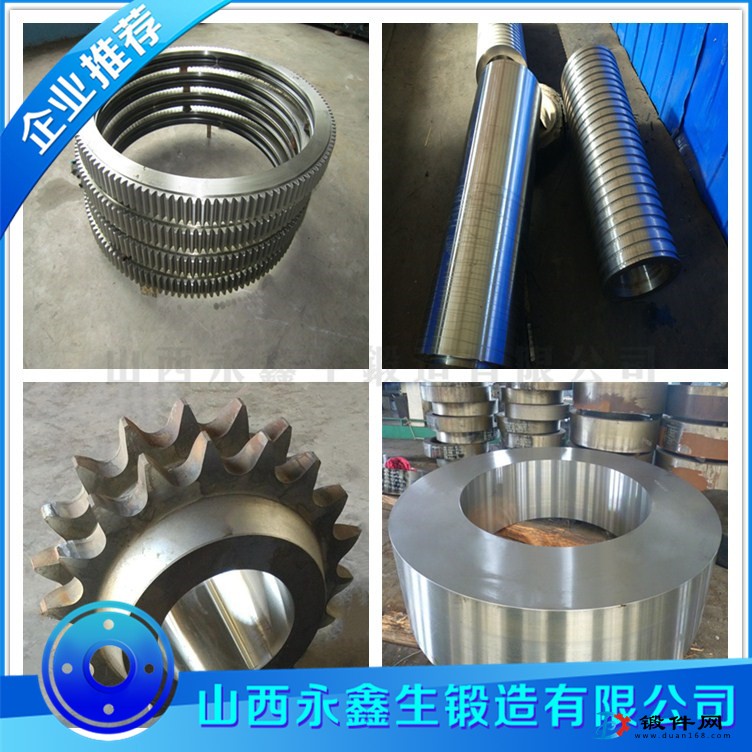

5、进给量和压下量调整。相对进给量太小或者太大都容易产生折伤,所以锻造时相对进给量满足0.5-0.85。确保均匀的压下量以有效避免壁厚不均、端面长短不齐等质量问题。

[VIP第9年] 指数:7

[VIP第9年] 指数:7 通过认证

通过认证